Desde o surgimento da revolução industrial que as indústrias e os envolvidos diretamente e indiretamente na administração da produção como empresários e estudiosos se preocupam com o desempenho dos processos de produção, a fim de que a produção se torne mais eficiente e por isso, novas tecnologias, métodos e técnicas surgem com o mesmo objetivo de aumentar a produtividade, a qualidade dos produtos e melhor funcionamento do setor industrial.

Desde o surgimento da revolução industrial que as indústrias e os envolvidos diretamente e indiretamente na administração da produção como empresários e estudiosos se preocupam com o desempenho dos processos de produção, a fim de que a produção se torne mais eficiente e por isso, novas tecnologias, métodos e técnicas surgem com o mesmo objetivo de aumentar a produtividade, a qualidade dos produtos e melhor funcionamento do setor industrial.

Para isso a indústria no século XIX se baseou nos fatores: máquinas, matéria-prima e uso de energia para intensificar a produção.

Os processos de produção evoluíram desde o século XIX e atualmente se pautam em valores como: uso de tecnologia, sustentabilidade, desempenho e melhoria de processos.

Para os setores do varejo e de serviços, os processos produtivos se pautam nos valores de automação, respeito ao consumidor com processos que evitam filas e erros no atendimento e também sustentabilidade nos processos, inovação e criatividade.

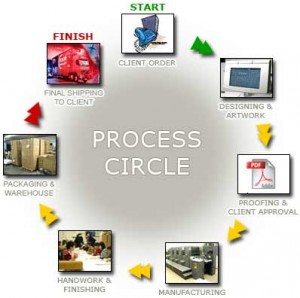

Processos de produção

Atualmente os processos de produção valorizam a produção com maior foco no produto, para que sejam produzidos produtos competitivos e capazes de atender ás necessidades dos clientes, para isso se faz necessário o uso de pesquisas de mercado que identificam quais as necessidades de inovação e diferenciação dos produtos que atenderão ás expectativas dos consumidores.

Arranjos produtivos

Os arranjos produtivos são essenciais para que a produção seja desenvolvida da melhor forma possível, para isso se faz necessário à análise dos arranjos físicos ou layout de produção.

A organização da escolha de um layout físico eficaz tem como consequências maior produtividade e bem estar no ambiente de trabalho.

Arranjos físicos

Os arranjos físicos são necessários, pois organizam a localização dos recursos de transformação como máquinas, equipamentos e outros. Além disso, os arranjos físicos determinam como serão organizados os fluxos de produção para que os processos fluam de forma mais eficaz e contínua dependendo do sistema de produção.

Arranjos físicos para o varejo

Os arranjos físicos são essenciais para que as atividades dos setores de varejo tenham um melhor desenvolvimento gerando produtividade e satisfação dos clientes.

Um bom arranjo físico é aquele em que proporcionam aos clientes: segurança, informação, conforto ambiental, decoração interessante, facilidade de movimentação para os funcionários e outros.

Em consequência um arranjo físico ineficaz ocasiona erros no atendimento, falta de informações, filas, fluxos desnecessários e até estoques desnecessários.

Como planejar o arranjo físico

O arranjo físico deve ser selecionado de acordo com o tipo de processos que a atividade exige e de acordo com a complexidade dos processos.

Para planejar o arranjo físico o desenho do mesmo tem que ser ideal, com auxílio de maquetes, projeções em CAD e outras tecnologias.

Para análise de layout ideal para um processo produtivo a empresa deverá avaliar se o espaço físico necessita de ampliação ou racionalização, para melhorar as condições de trabalho e maior segurança no trabalho. Um layout ideal de trabalho auxilia as outras atividades, atividades como limpeza e organização, manutenção em máquinas, facilita inspeções e outros.

Tipos de layout

- Layout fixo é aquele layout para a fabricação de produtos que não podem ser movidos, por ser um produto de grande extensão como navios ou aviões. Neste arranjo a movimentação é realizada por operadores e recursos.

- Layout funcional é aquele utilizado em sistemas de produção intermitente. Nesse layout os operadores ficam ao redor das máquinas e equipamentos. Também aplicado em estações de trabalho e departamentos. Este layout é possível dividir as tarefas por departamento e mão de obra por área de atuação e especialização, esse layout é ideal para que a produção flua com rapidez nos processos, possibilitando maior controle e movimentação de informações e materiais.

- Layout por produto é aquele em que os operadores e máquinas são fixos e o movimento é realizado pelos produtos. Esse layout é utilizado para produção em massa onde a fabricação não admite mudanças e as tarefas são altamente especializadas o que possibilita pouca movimentação de pessoas e estoques. A vantagem do layout por produto é que esse arranjo admite paradas no processo, o que possibilita retrabalhos necessários.

- Layout celular é utilizado quando as empresas têm a necessidade de produzir famílias de produtos pela semelhança que há na fabricação de produtos e quando utilizado em departamentos é útil, pois agrupa células de conhecimentos com áreas de mesmas atuações e negócios. Este arranjo celular busca atender sistemas de produção em que se têm baixos estoques intermediários, menos movimentação e maior inspeção operacional.

As vantagens do arranjo celular são as seguintes:

- Possibilita um maior trabalho em equipe;

- Possibilita a redução de estoques, pois esse arranjo admite sistemas de produção com o uso de just in time e Kanban;

- Em arranjos de células as distâncias devem ser menores e por isso há uma diminuição na movimentação de materiais;

- A satisfação no trabalho é outra característica do arranjo celular, pois oferece um maior entrosamento dos funcionários.

A desvantagem do arranjo celular é que sua utilização é eficaz apenas para produção de famílias de produtos, além disso, sua organização por ser complexa apresenta dificuldades de implantação.

Os arranjos físicos celulares não são utilizados apenas em indústrias, mas também em supermercados, lanchonetes, exposições e outros.

O arranjo flexível admite rearranjos no layout para atender várias e mutáveis necessidades de produção, para implantar esse arranjo é necessário que a empresa conte com estrutura que permita mutações, estrutura como equipamentos modernos e espaços físicos.

Arranjo físico por processo

O arranjo físico por processo ou funcional é mais adotado em empresas de serviços ou indústrias e por isso daremos maior atenção.

Este arranjo por processo é de grande complexidade para a organização, pois este tipo de arranjo pode ser modificado constantemente, por isso gera tantas dúvidas em sua organização.

Para avaliar qual o melhor layout do arranjo por processo se faz avaliações de forma intuitiva, por simulações e com o auxílio de computadores. Para avaliar a melhor combinação do layout por processos é necessário avaliar a movimentação de materiais e informações, levantar a metragem de área e identificar quais serão as operações do departamento.

A avaliação do fluxo de materiais e operações deve detalhar a quantidade de materiais e movimentações necessárias dentro do setor.

A carta de multiprocesso é utilizada para mapeamento dos processos, depois vem o levantamento da área física com os critérios de área de operação, de circulação e de corredor para passagem de pessoas.

Outro passo muito importante na montagem do layout por processo é a verificação do diagrama de relacionamento entre processos. Nesse diagrama verificam-se quais colaboradores devem estar próximos, quais setores e máquinas para que o processo flua mais rápido.

Esse diagrama é muito importante, pois facilita a comunicação, possibilita o compartilhamento de informações necessárias para duas ou mais atividades, além do compartilhamento de arquivos, mobiliários e máquinas.

Para avaliar qual o melhor layout de produção ou arranjo físico a ser implantado são necessárias avaliações realizadas com o auxílio de simulações por computadores, desenhos auxiliares e análise do melhor arranjo físico para a produção que atenda ás necessidades dos processos de produção e que tenham como consequência um aumento na produtividade, redução de custos e melhoria de processos e um ambiente de trabalho mais agradável e seguro.